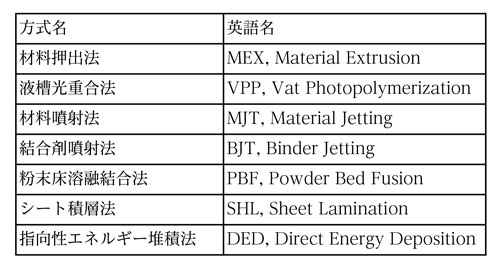

7種類の造形方式

3Dプリンタの分類

2012年ASTM International(旧称American Society for Testing and Materials)はAdditive Manufacturing(付加製造)を7種類に分類しました。

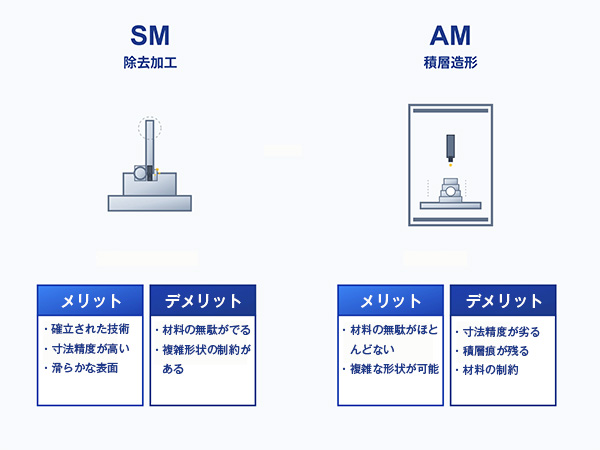

方式により造形物の特性があり、用途によって使い分ける必要があります。現在では造形精度の向上、造形速度の高速化が図られ、金属、セラミック、複合材料など扱える材料も大幅に拡充されました。

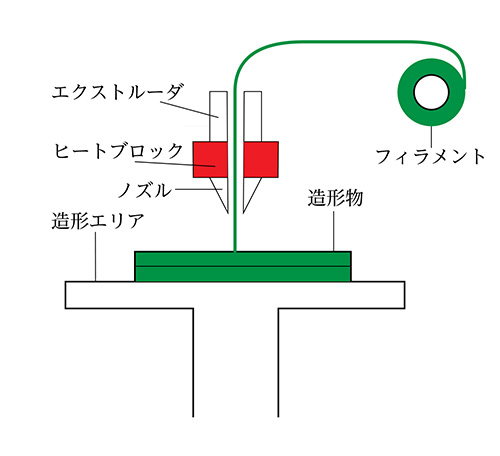

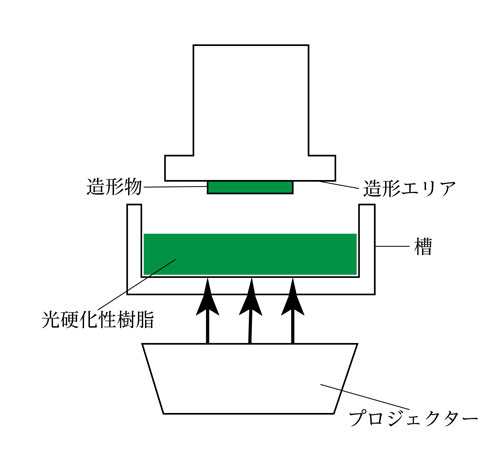

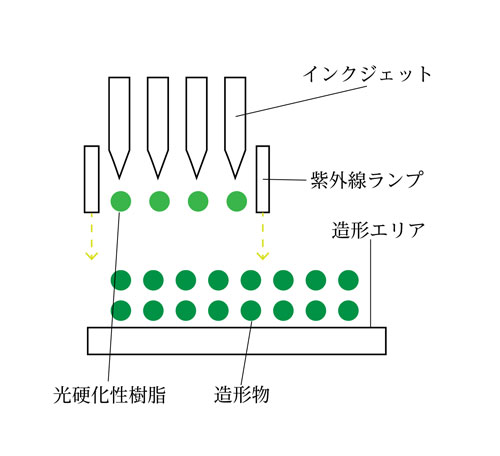

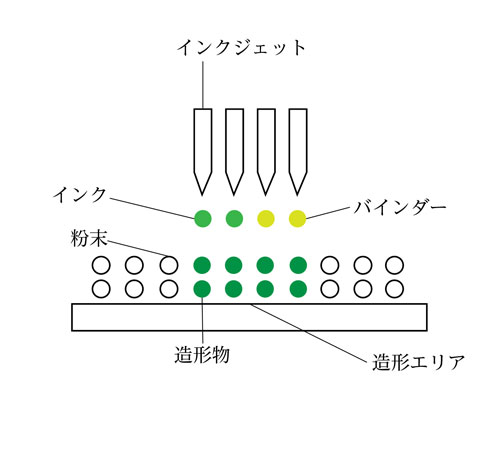

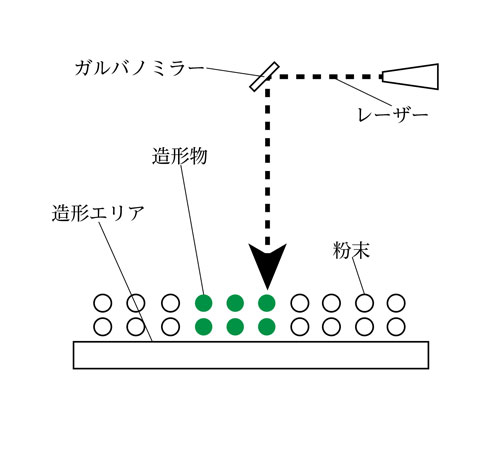

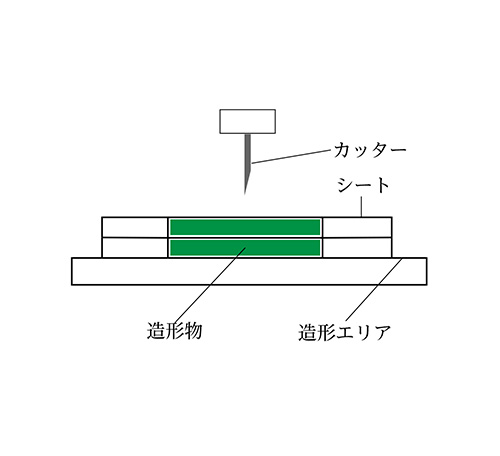

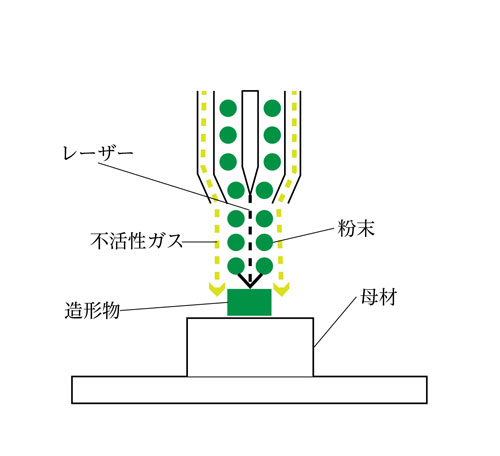

造形材料は液体(光硬化性樹脂)、フィラメント状(熱可塑性樹脂)、粉末状(金属・樹脂・セラミック)などの形態で供給されます。これらの材料を熱エネルギーや光エネルギーにより選択的に硬化・溶融させて立体物の断面形状を形成し、それを順次積層することで三次元形状を造形します。